近日,中国科学院上海光学精密机械研究所高端光电装备部激光智能制造研发中心杨上陆研究员团队,在汽车用铸铝与超高强钢异质合金的高强度铆-焊连接技术领域取得新突破。继2021年创新发明“主动诱导铝飞溅激励紧固件穿刺技术”后,团队于近两年进一步开发了新型紧固件结构,成功实现了高速排铝、紧固件穿刺与焊接过程的协同控制,并深入揭示了排铝与穿刺机理。新的研究成果以“Microstructural evolution and thermomechanical coupling mechanisms during aluminum-steel joint formation using active-expulsion assisted resistance spot welding”为题,发表于Journal of Materials Processing Technology。

采用一体化压铸铝合金与超高强钢制造混合车身,可同时满足轻量化与安全性的要求,已成为当前汽车制造的主流趋势。然而,铝与钢之间的物理和化学性能差异巨大,导致传统焊接时极易在铝/钢界面形成脆性相,难以满足接头性能需求。此外使用机械连接方法也面临挑战:压铸铝延伸率低,超高强钢的强度和硬度高,使得紧固件难以有效穿刺钢体并与低延伸率铝材形成可靠接头。

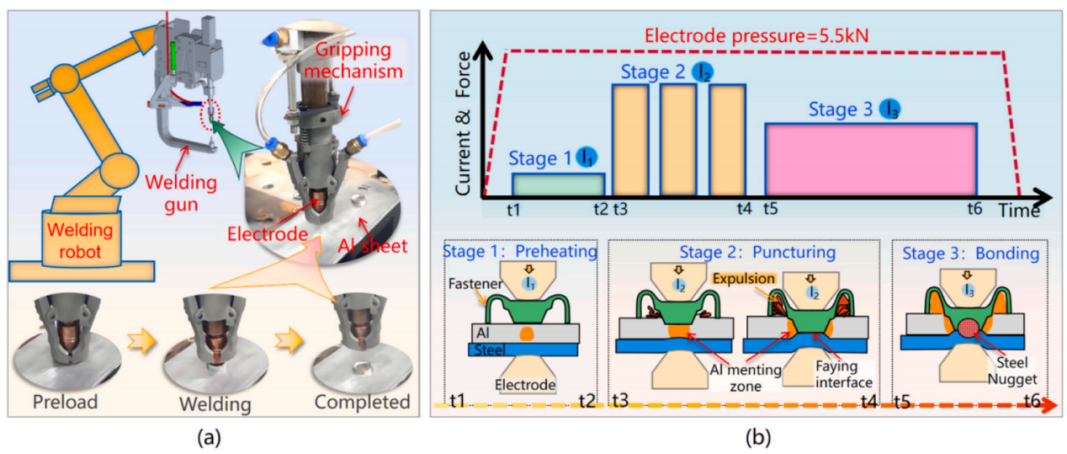

针对上述挑战,本研究基于团队开发的“主动诱导铝飞溅激励紧固件穿刺技术”,以功能需求和焊点成型特性为导向,创新设计和发明了一种新型紧固件结构(具体焊接装置及工艺示意图见图1),最终形成高强度焊点。结合高速摄影与显微分析技术,深入研究了高电流飞溅脉冲在排铝与穿刺过程中的作用机制。结果表明:瞬时输入的飞溅脉冲选择性地熔化焊点区域的铝合金,在熔融铝自身膨胀与电极压力的协同作用下,促成了液态铝的受控高速排出。这种主动诱导界面铝材快速排出的方式,使电极得以驱动紧固件高速穿透铝层,与钢工件建立无残留铝的洁净接触界面。该排铝与穿刺策略,为在紧固件与钢之间形成免受脆性相危害的连接奠定了关键基础,从而实现了铸铝/超高强钢异种金属的高强度连接。本工作为铝/钢等异质材料连接提供了一种创新工艺与方法,具有重要的工业应用价值。

图1 焊接设备和工艺:(a)焊接装备;(b)焊接工艺。

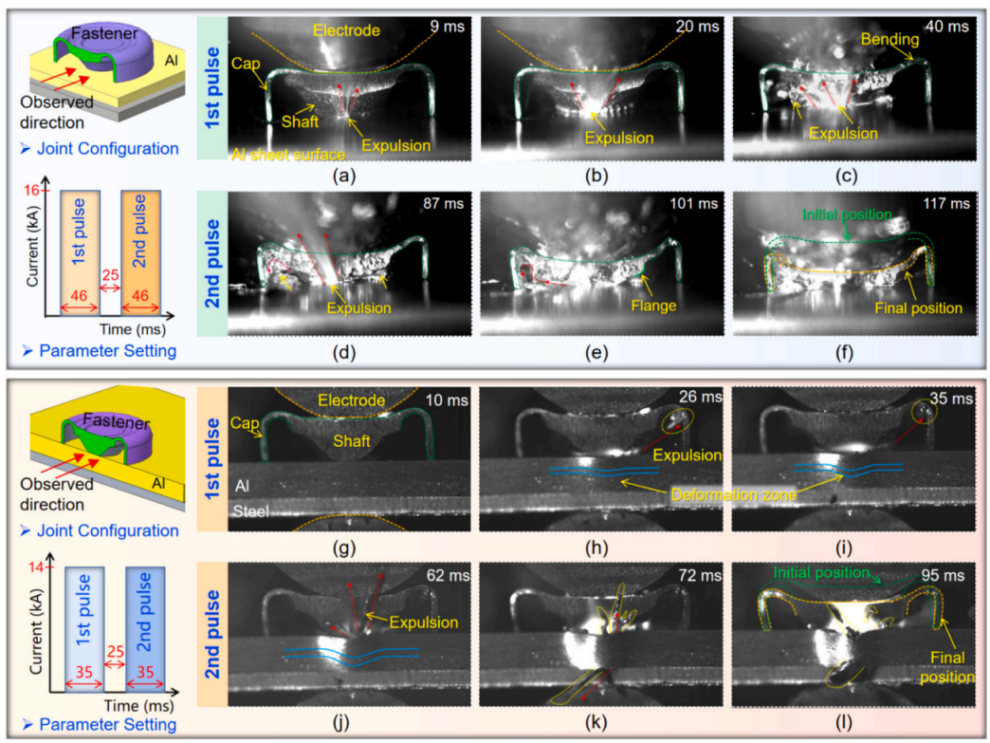

图2 .高速摄影拍摄的紧固件轴部穿刺铝板过程:(a-c)和(d-f)分别显示了第一和第二飞溅脉冲作用下的焊接点表面形貌;(g-i)和(j-l)分别展示了与第一和第二飞溅脉冲作用下的焊接点横截面形貌。

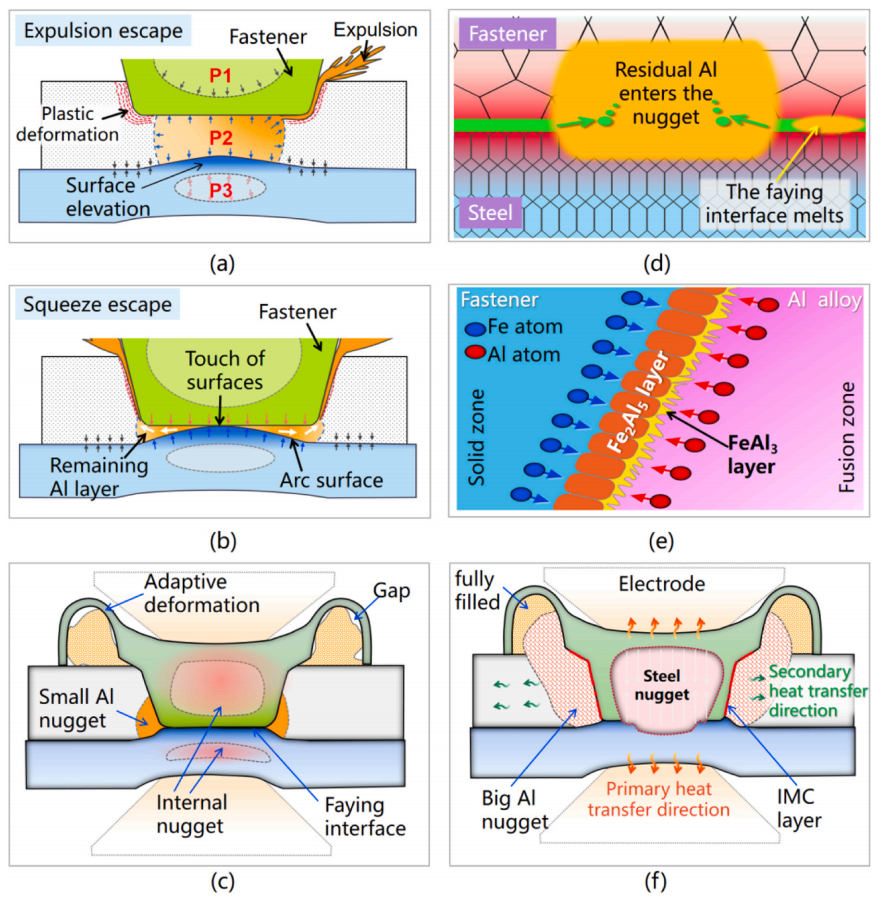

图3 液态铝排出、轴部穿透动力学及焊缝形成的多阶段成型机制示意图:(a)双向压缩作用下的铝定向排出;(b)轴端部与弧形钢表面的渐进接触过程;(c)轴部与钢的界面特征;(d)轴部与钢接触区域的界面熔化;(e)熔融铝与轴侧表面之间的冶金反应;(f)最终焊缝形态及其热传递路径。